在現代高端制造領域,一種被稱為“陶瓷中的金剛石”的材料正悄然崛起——碳化硅陶瓷。它不僅硬度高、耐高溫、抗腐蝕,更以其卓越的熱穩定性和機械性能,成為航空航天、新能源、半導體和化工裝備等關鍵領域的核心材料。例如,在航空航天領域,碳化硅陶瓷被用于制造發動機熱端部件,能顯著提高燃油效率;在新能源領域,它作為太陽能光伏逆變器的核心元件,提高了系統的可靠性和效率;在半導體行業,則用于制造高溫耐腐蝕的半導體襯底材料。這種以碳化硅(SiC)為主要成分的先進陶瓷,正逐步替代傳統金屬與普通陶瓷,扛起高端工業材料的“硬核”大旗。而在這背后,重慶及鋒科技有限公司憑借技術積累與產業化能力,正成為碳化硅陶瓷應用落地的重要推動者。

一、碳化硅陶瓷為何“能打”?

1. 極致性能,應對極端環境 碳化硅陶瓷的莫氏硬度高達9.2-9.6,僅次于金剛石,具備極強的耐磨性與抗壓強度。更難得的是,它在高溫下仍能保持優異的力學性能——熱壓燒結型材料的強度可維持至1600℃,是目前已知高溫強度最好的陶瓷材料之一。同時,其熱導率高達40-50W/(m·K),熱膨脹系數低(5-7×10??/℃),意味著在劇烈溫變中不易開裂,抗熱震性極佳。

2. 化學穩定性強,壽命更長 在強酸、強堿及高溫氧化環境中,碳化硅陶瓷表現出極佳的化學惰性,抗氧化性能居所有非氧化物陶瓷之首。這使其在化工反應器、高溫爐具、煙氣處理設備中表現出超長服役壽命。

3. 輕量化與節能優勢顯著 相比金屬材料,碳化硅陶瓷密度低、強度高,有助于設備減重;其低摩擦系數和高導熱性,也廣泛應用于密封件、軸承和散熱基板,助力節能減排。

二、從實驗室到生產線:重慶及鋒科技的實踐路徑

作為專注高性能陶瓷研發與生產的高新技術企業,重慶及鋒科技有限公司聚焦碳化硅陶瓷的工程化應用,攻克了傳統工藝中成品率低、孔隙控制難、燒結溫度高等行業痛點。公司采用的無壓燒結工藝,減少了燒結過程中的壓力波動,提高了成品率;反應燒結通過化學反應實現材料的自我增強,有效調控孔隙率;化學氣相滲透工藝則通過氣體前驅體的滲透填充孔隙,極大降低了燒結溫度。結合流延成型與冷凍干燥技術,實現對材料密度、孔隙率和微觀結構的精準調控,成功開發出高強度、高致密度的碳化硅結構件。

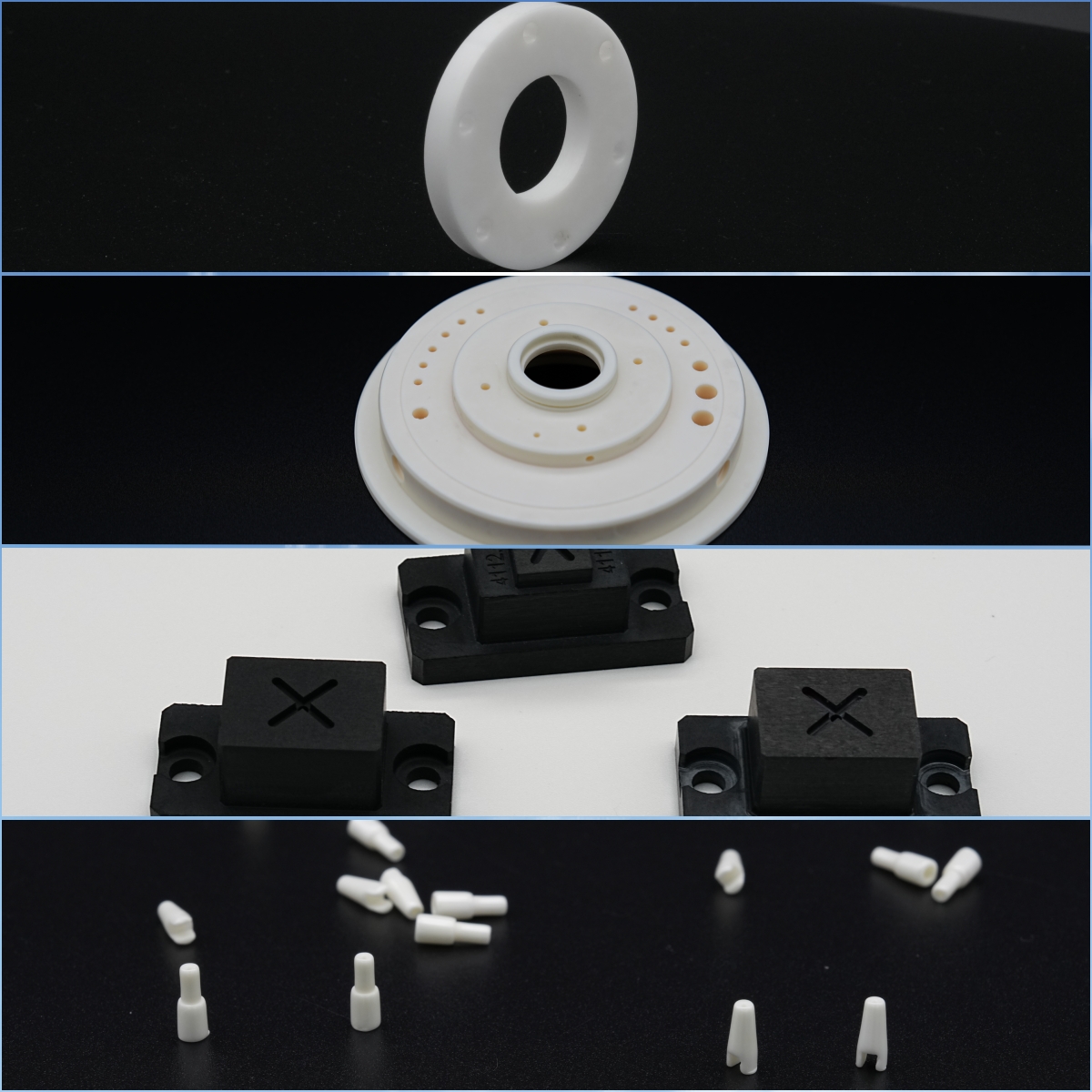

目前,其產品已廣泛應用于新能源汽車熱管理部件、半導體設備用陶瓷支架、高溫工業爐膛組件等領域,具備優異的批次穩定性與定制化能力。公司擁有12000㎡現代化生產基地,配備精密加工中心與全流程質量檢測體系,通過ISO認證,確保每一件產品都達到工業級高可靠性標準。

三、未來趨勢:向更精、更輕、更智能邁進

隨著智能制造與綠色低碳轉型加速,碳化硅陶瓷正朝著微細化、復合化、功能集成化方向發展。例如,多孔碳化硅陶瓷在催化劑載體、過濾材料中的應用日益深入;碳化硅基復合材料則在極端工況下展現出更強的韌性與抗沖擊能力。重慶及鋒科技將持續投入研發,聚焦低溫燒結、納米結構調控與梯度功能材料設計,推動碳化硅陶瓷從“可用”邁向“好用”“智用”。

選擇高性能碳化硅陶瓷,就是選擇更高效、更持久、更可靠的工業解決方案。重慶及鋒科技有限公司以技術創新為驅動,以客戶需求為導向,提供從材料設計、成型燒結到精密加工的一站式服務,助力產業提質升級。多年來,公司服務了眾多行業領先客戶,其中某知名汽車制造商通過使用我們的碳化硅陶瓷組件,成功將發動機效率提高了15%,并顯著降低了維護成本。這種實際的改進和客戶的成功案例,充分證明了重慶及鋒科技在行業中的領導地位和實際價值。

如需了解碳化硅陶瓷定制方案,歡迎聯系重慶及鋒科技,共探材料新可能。